本文來自:平安研究, 作者:樊金璐 陳驍 皮秀

摘要

氫能儲運是產業鏈的關鍵環節。氫能產業鏈整體分為氫能製取、氫能儲運、氫能應用三大環節,其中儲運環節是高效利用氫能的關鍵。成本方面,氫氣儲運成本佔總成本約30%。技術方面,要提高氫氣能量密度,國際能源署規定儲氫質量標準達到5%。經濟高效是氫能儲運未來發展趨勢。目前,氫能儲存應用場景有加氫站儲存、運輸車儲存和燃料電池車儲存等。

氫能產業的發展給壓力容器行業帶來新的發展機遇。氫能產業發展將推動臨氫、超高壓、超低温以及纖維纏繞複合材料、多層包紮結構設備的設計製造、檢驗檢測、風險評估等方面技術的發展和進步,也推動壓力容器產業向高端、清潔、環保、高效方向的轉型升級。

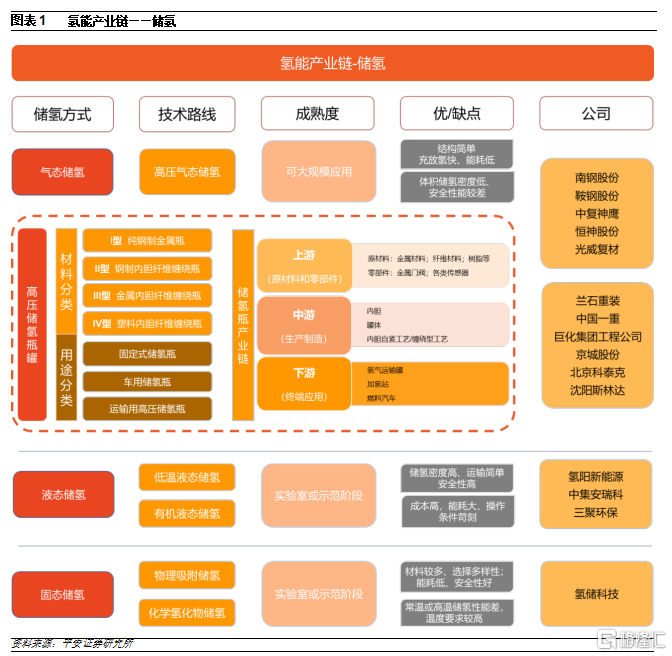

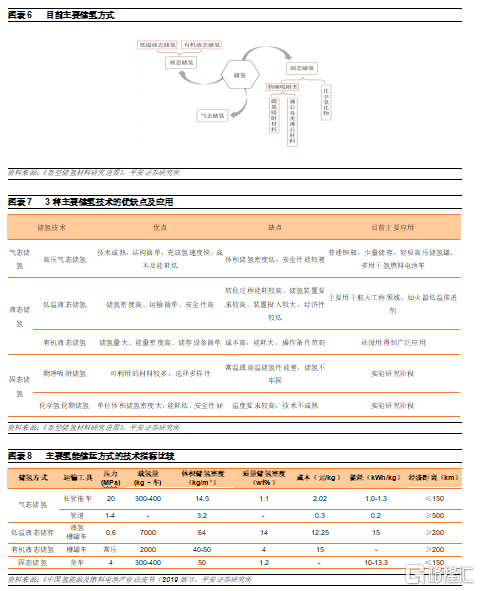

氫能儲存技術以高壓儲氫為主。儲氫方式主要有氣態儲氫、液態儲氫和固態儲氫三種。從技術發展方向看,目前高壓氣態儲氫技術比較成熟,將是國內主推的儲氫技術;有機物液體儲氫技術具有獨一無二的安全性和運輸便利性,但該技術尚有較多技術難題,未來會極具應用前景;固態儲氫應用在燃料電池汽車上優點十分明顯,但現在技術還有待突破,長期來看發展潛力比較大。從市場價值看,氫能儲運未來發展空間廣闊。據國際氫能委員會預測,到2050年氫能產業將創造2.5萬億美元的市場規模。

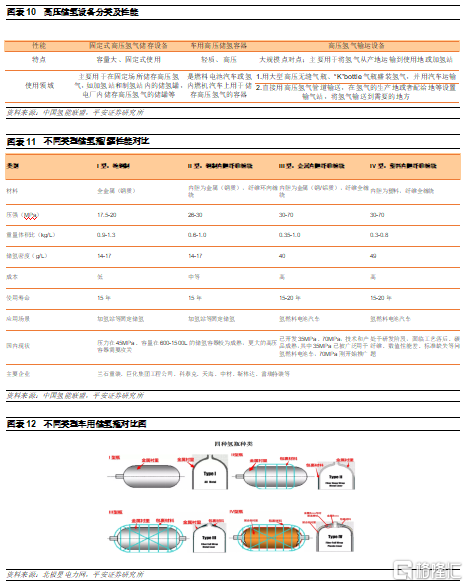

高壓儲氣瓶技術逐步成熟。高壓氣態儲氫是目前廣泛應用的儲氫方式,主要通過高壓儲氣瓶來實現氫氣的儲存和釋放。高壓儲氫瓶分為純鋼製金屬瓶(I型)、鋼製內膽纖維纏繞瓶(II型)、金屬內膽纖維纏繞瓶(III型)和塑料內膽纖維纏繞瓶(IV型)4 種。目前,III 型瓶是我國發展重點,已開發35MPa和70MPa,其中35MPa 已被廣泛用於氫燃料電池車,70MPa 開始推廣。IV型瓶則處於研發階段。目前儲氫瓶成本較高,碳纖維成本佔比較大。隨着儲氫瓶的量產以及碳纖維國產化,儲氫瓶製造成本逐步下降。

液態和固態儲氫技術已進入示範階段。液態及固態儲氫效率高於氣態儲氫,是未來發展方向。目前低温液態儲氫主要應用在航天工程中。有機液體儲氫和固體儲氫仍處於研究階段或示範階段。

投資建議:從產業發展的規律來看,儲氫設施是氫能產業的基礎設施,在產業發展過程中要適度超前建設才能支撐產業發展;氫的儲運是制約產業發展的關鍵環節,氫能產業發展給壓力容器行業帶來新機遇,對材料的要求也越來越高;儲運成本佔總成本的30%左右,經濟、高效、安全的儲運技術已成為當前制約氫能規模應用的主要瓶頸之一。隨着加氫站、制氫站的建設增多,儲罐需求將穩步增加,高壓大容量的儲罐壁壘較高,建議關注高壓氫容器製造公司;車用儲罐需求量大,建議關注擁有III型儲氫瓶與IV型瓶技術的公司;材料方面,建議關注生產儲罐用鋼材和碳纖維的公司。

風險提示:1)氫能價格難以大幅下降;2)燃料電池成本下降不及預期;3)工業應用發展不及預期;4)氫能儲存技術發展不及預期。

氫能產業鏈——儲氫

01

氫能儲運是產業鏈的關鍵環節

1.1氫能儲運在產業鏈中成本較高

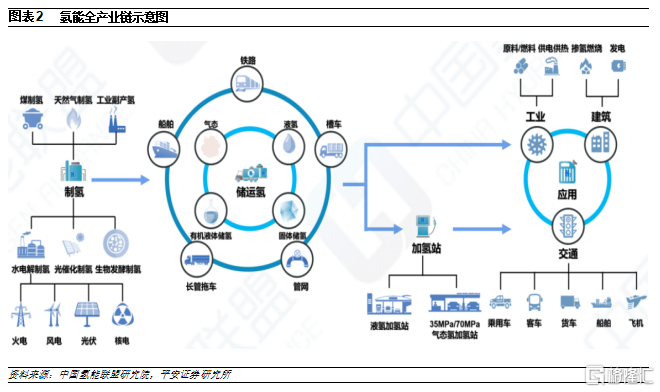

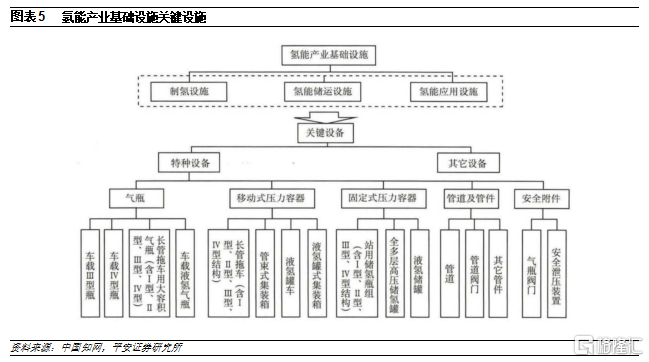

氫能產業鏈整體可以分為氫能製取、氫能儲運、氫能應用三大環節,其中儲運環節是高效利用氫能的關鍵,是影響氫能向大規模方向發展的重要環節。在氫能全產業鏈中,氫的儲運是制約我國氫能和燃料電池產業發展的關鍵環節,因為氫氣特殊的物理、化學性能,使得它儲運難度大、成本高、安全性低。

(1)重量輕、密度小:在所有元素中,氫的重量最輕、密度小,需要提高儲運容器壓力進而提高氫的密度來提高氫能利用的效率;

(2)液化温度低:常壓下氫氣在-253℃温度才能液化,液化能耗高、靜態蒸發損失大,對液氫儲罐要求很高;

(3)原子半徑小:氫的原子半徑非常小,氫氣能穿過大部分肉眼看不到的微孔,在高温、高壓下,氫氣甚至可以穿過很厚的鋼板;

(4)性質活潑:氫氣非常活潑,穩定性極差,泄露後易發生燃燒和爆炸,這些因素都對氫氣的儲運技術提出了挑戰。

從終端氫氣價格組成來看,氫氣儲運成本佔總成本的30%左右,經濟、高效、安全的儲運氫技術已成為當前制約氫能規模應用的主要瓶頸之一。

1.2高效率和低成本是氫能儲運發展趨勢

氫能儲運包括氫能儲存和氫能運輸兩部分,氫能的儲存方式決定了採用何種氫能運輸方式。提高氫能儲運效率,降低氫能儲運成本,是氫能儲運技術發展重點。

氫能源汽車存儲5公斤的氫氣,在70MPa的壓力下,存儲系統的容量約為200升,是當今燃油汽車中汽油箱容量的3-4倍。

氫能的儲運具有較大難度。一方面,氫氣是世界上密度最小的氣體,體積能量密度較低,擴散係數較大;另一方面,氫氣的燃點較低,爆炸極限寬,對儲運過程中的安全性也有極高的要求。因此如何實現經濟、高效、安全的儲氫技術是氫能利用走向實用化、產業化的關鍵。

1.3儲氫的技術要求

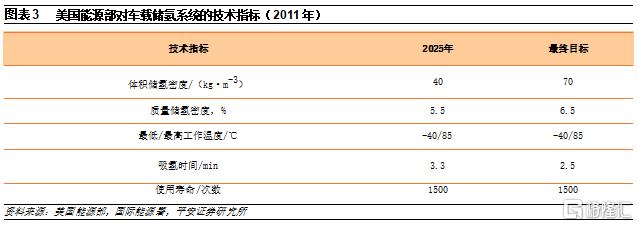

儲氫技術的關鍵在於提高氫氣能量密度。美國能源部(DOE)要求2020年國內車載氫能電池的氫氣質量密度(即釋放出的氫氣質量與總質量之比)須達到4.5%,2025年達到5.5%,最終目標是6.5%。

國際能源署(IEA)規定的未來新型儲氫材料的儲氫質量標準為5%。美國2010年到2015年的體積儲氫容量分別為45g/L和81g/L、存儲成本分別為4美元/kWh和2美元/kWh。

同時氫氣為易燃、易爆氣體,當氫氣濃度為4.1%-74.2%時,遇火即爆。因此評價儲氫技術優劣,還必須考慮安全性。

1.4氫能儲存場景及相關標準

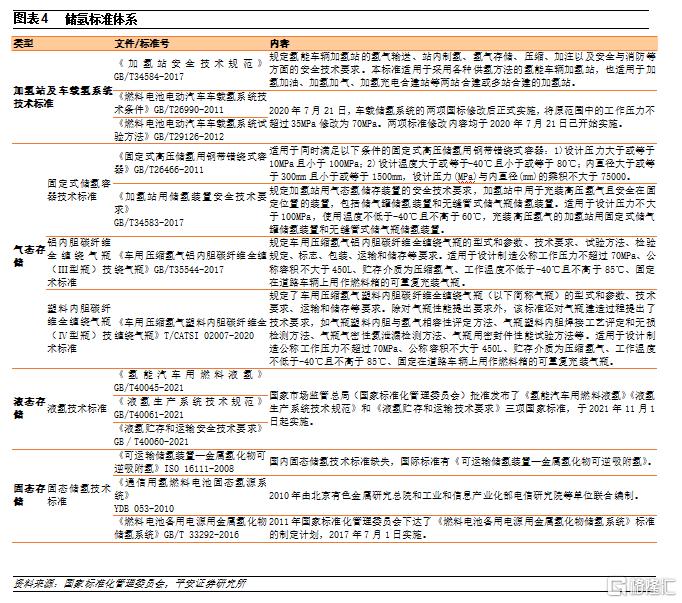

氫能儲存場景主要包括在加氫站的儲存、在運輸車的儲存和燃料電池車的儲存等幾種場景,目前已經形成加氫站及車載氫系統、氣液固儲氫等相關標準。

1.5氫能給壓力容器行業帶來新機遇

氫能產業的發展給壓力容器行業帶來新的發展機遇,一方面,氫能儲運設備是氫能利用的重要基礎設施,是促進氫能產業發展的必要支撐。另一方面,氫能產業發展將推動臨氫、超高壓、超低温以及纖維纏繞複合材料、多層包紮結構設備的設計製造、檢驗檢測、風險評估等方面技術的發展和進步,也推動壓力容器產業向高端、清潔、環保、高效方向的轉型升級。但氫能產業的快速發展也對壓力容器技術要求提出了更高的挑戰,目前一系列關鍵技術有待突破。

(1)氫能儲運裝備的材料方面亟待解決。目前高壓氫氣長管拖車、管束式集裝箱、站用儲氫瓶組等設備所用的高強鋼既沒有制定標準,也沒有成熟的材料可供選用,4130X鋼已應用於45MPa站用儲氫瓶組,但其可靠性尚未得到充分驗證,需要研究提出高壓臨氫環境下設備選材的安全基本要求,開發專用材料。針對已有應用經驗的4130X鋼,仍需對其與高壓氫氣的相容性進行系統研究以掌握氫脆受材料成分、組織、加工方法、氫分壓等的影響規律,形成4130X鋼用於高壓氫氣儲運場合的專項技術要求。對於IV型儲氫氣瓶,需要研發內膽專用塑料材料,建立材料性能指標體系等相應標準。

(2)氫能儲運設備設計製造應不斷創新。對於IV型瓶,其設計製造關鍵技術主要有內膽結構設計方法、有限元應力分析設計方法、塑料內膽成型方法和工藝、內膽與瓶口密封結構設計方法等,需要研究解決結構尺寸的確定方法及其對氣瓶安全性能的影響、內膽與瓶口之間泄漏機理及影響因素、內膽常見缺陷及其成因和預防措施等科學技術問題,有待提出內膽成型、纖維帶壓纏繞、樹脂固化的工藝評定方法。

(3)儲氫設備的型式試驗能力還不全面,需加強試驗環節以提高壓力容器的安全性能。對35MPa以上壓力等級的車載氫氣瓶,按GB/T 35544-2017標準的要求,型式試驗項目包括氫氣循環試驗,但我國目前還沒有通過氫循環試驗的產品,氫循環試驗裝置技術複雜度高、投資大、建設週期長、建設難度大、後期維護成本高,我國僅有個別型式試驗機構搭建了試驗裝置。

此外,為推進氫能儲運設備的成熟發展,我們還需要對相應的氫能儲運設備使用管理方面提出更高的要求,建立現代化管理平台,通過搭載安全監控系統並構建基於全生命週期的大數據平台,實現儲氫壓力設備的“智能網聯化”。

1.6儲氫容器材料要求不斷提升

高壓儲氫氣瓶是壓縮氫廣泛使用的關鍵技術,隨着應用端的應用需求不斷提高,輕質高壓是高壓儲氫氣瓶發展的不懈追求。目前高壓儲氫容器已經逐漸由全金屬氣瓶(Ⅰ型瓶)發展到非金屬內膽纖維全纏繞氣瓶(Ⅳ型瓶)。

(1)全金屬儲氫氣瓶/罐(Ⅰ型瓶),其製作材料一般為Cr-Mo鋼、6061鋁合金、316L等。由於氫氣的分子滲透作用,鋼製氣瓶很容易被氫氣腐蝕出現氫脆現象,導致氣瓶在高壓下失效,出現爆裂等風險。2004年7月,中石化牽頭成立了由鋼鐵企業、使用單位以及有關科研單位等組成壓力容器鋼板國產化聯合攻關組,共同推動鋼板研製和應用工作。參與研製的5家鋼鐵企業(寶鋼、鞍鋼、武鋼、舞鋼、濟鋼)目前已經陸續成功開發了用於大型儲備罐的高強度大線能量焊接用鋼板。9Ni鋼最早由太鋼於2007年開發生產,目前鞍鋼、武鋼、南鋼、湘鋼均有生產能力,由於儲罐需要6mm厚的中厚板,南鋼的市場份額較大。太鋼、鞍鋼和南鋼等鋼企研發的LNG低温壓力容器用9%Ni鋼板也通過了國家容標委鑑定審查,實現了工程應用,填補了國內的空白。

(2)纖維複合材料纏繞氣瓶(Ⅱ型瓶、Ⅲ型瓶和Ⅳ型瓶)。Ⅲ型瓶和Ⅳ型瓶是纖維複合材料纏繞製造的主流氣瓶。其主要由內膽和碳纖維纏繞層組成。Ⅲ型瓶的內膽為鋁合金,Ⅳ型的內膽為聚合物。纖維複合材料則以螺旋和環箍的方式纏繞在內膽的外圍,以增加內膽的結構強度。

總體而言,高壓儲氫氣瓶Ⅰ型瓶、Ⅱ型瓶和Ⅲ型瓶常用的材料有鋁(6061或7060)、鋼(不鏽鋼或鉻-鉬鋼)。Ⅳ型瓶內膽常用的聚合物材料為高密度聚乙烯、聚酰胺基聚合物等。高性能纖維是纖維複合材料纏繞氣瓶的主要增強體。通過對高性能纖維的含量、張力、纏繞軌跡等進行設計和控制,可充分發揮高性能纖維的性能,確保複合材料增強壓力容器性能均一、穩定,爆破壓力離散度小。玻璃纖維、碳化硅纖維、氧化鋁纖維、硼纖維、碳纖維、芳綸和PBO纖維等纖維均被用於製造纖維複合材料纏繞氣瓶,其中碳纖維以其出色的性能逐漸成為主流纖維原料(如日本東麗的T300、T700、T1000)。

02

氫能儲存技術以高壓儲氫為主

2.1氫能有三種儲存方式

目前,主要儲氫方式有三種,分別是氣態儲氫、液態儲氫、固態儲氫。從技術發展方向來看,目前高壓氣態儲氫技術比較成熟,一定時間內都將是國內主推的儲氫技術;有機物液體儲氫技術可以利用傳統的石油基礎設施進行運輸、加註,方便建立像加油站那樣的加氫網絡,相比於其它技術而言,具有獨一無二的安全性和運輸便利性,但該技術尚有較多技術難題,未來看會極具應用前景;固態儲氫應用在燃料電池汽車上優點十分明顯,但現在技術還有待突破,短期內不會有較大範圍的應用,長期來看發展潛力比較大。

根據中國氫能聯盟發佈的《中國氫能源及燃料電池產業白皮書(2019版)》預測:我國氫能儲運將按照“低壓到高壓”“氣態到多相態”的方向發展,由此逐步提高氫氣儲存和運輸的能力。氫能市場滲入前期,氫氣用量及運輸半徑相對較小,此時高壓氣態運輸的轉換成本較低,更具性價比;氫能市場發展到中期(2030年),氫氣需求半徑將逐步提升,將以氣態和低温液態為主;遠期(2050年)來看,高密度、高安全儲氫將成為現實,完備的氫能管網也將建成,同時出台固態、有機液態等儲運標準及管道輸配標準作為配套。

2.2氫能儲運發展空間廣闊

國際氫能委員會預測,到2050年,氫能產業將創造2.5萬億美元的市場規模。根據中國氫能聯盟預計,到2025年,我國氫能產業產值將達到1萬億元;到2050年,氫能在我國終端能源體系中佔比超過10%,產業鏈年產值達到12萬億元,這將對氫能儲運設備材料提出了大量市場需求,氫能儲運設備材料或成為較好的投資機會。

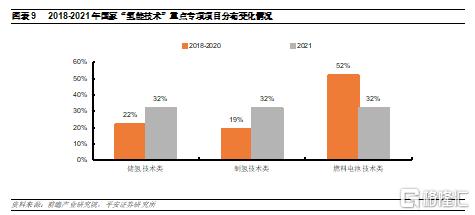

國家對儲氫環節技術研發更加重視。根據2018-2021年國家“氫能技術”重點專項指南匯總數據,從三大產業鏈環節分佈變化中可以發現,國家加大了制氫和儲氫技術的研發重視。相比2018—2020年,2021年儲氫技術的研發項目佔比大幅提升,氫能源儲運愈發重要。

03

高壓儲氣瓶技術逐步成熟

3.1高壓儲氫瓶的應用場景

高壓氣態儲氫是目前廣泛應用的儲氫方式,在國內外已經實現一定規模商用。這種技術路線主要通過高壓儲氣瓶來實現氫氣的儲存和釋放。根據材質的不同,高壓儲氫瓶分為純鋼製金屬瓶(I型)、鋼製內膽纖維纏繞瓶(II型)、金屬內膽纖維纏繞瓶(III型)和塑料內膽纖維纏繞瓶(IV型)4種。

根據高壓氫容器的不同使用要求,可以將高壓儲氫分為固定式高壓儲氫、車載輕質高壓儲氫和運輸用高壓儲氫。

固定式儲氫瓶:在高壓儲氫技術中,目前最為成熟且成本較低的技術是鋼製氫瓶和鋼製壓力容器,如目前工業中廣泛採用20MPa鋼製氫瓶,並且可與45MPa鋼製氫瓶、98MPa鋼帶纏繞式壓力容器進行組合應用於加氫站。但是鋼製氫氣瓶由於較高的重量,因此並不適宜汽車用。

儲氫裝置是加氫站中的一個重要裝置,一般採用45MPa儲氫瓶。一般有兩種方式,一種是用具有較大容積的氣瓶,該類氣瓶的單個容積在600-1500L之間,為無縫鍛造壓力容器;另一種是採用小容積的氣瓶,單個氣瓶的容積在45L-80L。

儲運氣瓶與車載氣瓶的差別在於壓力不同,儲運氣瓶的壓力高於車載氫氣瓶。當為燃料電池汽車加註時,以站內儲氫瓶和車載瓶之間的壓差為驅動力。

大直徑儲氫長管:石家莊安瑞科氣體機械有限公司2002年在國內率先研製成功20/25MPa大容積儲氫長管,並應用於大規模氫氣運輸。長管氣瓶材料為鉻鉬鋼4130X,強度高,具有良好的抗氫脆能力。

鋼帶錯繞式儲氫罐:鋼帶錯繞式儲氫罐目前有45MPa和98MPa兩種型號,如浙大與巨化集團製造生產的兩台國內最高壓力等級98MPa立式高壓儲罐,安裝在江蘇常熟豐田加氫站中。

車用儲氫瓶:目前車用高壓儲氫瓶的國際主流技術通過以鋁合金/塑料作為內膽,外層則用碳纖維進行包覆,提升氫瓶的結構強度並儘可能減輕整體質量。目前國外氫燃料電池汽車已經廣泛使用70MPa碳纖維纏繞IV型瓶,與之相比,目前我國車載儲氫方式大多為35MPa碳纖維纏繞III型瓶,而70MPa碳纖維纏繞III型瓶也已少量用於國產汽車中。

運輸用高壓儲氫瓶:高壓氫氣的運輸設備主要用於將氫氣從產地運輸到使用地或加氫站。管式拖車用旋壓成型的大型高壓氣瓶盛裝氫氣。典型管式拖車長10.0-11.4m,高2.5m,寬2.0-2.3m,盛裝的氫氣壓力在16-21MPa之間,質量在280kg左右。

3.2車用儲氫瓶成本碳纖維佔比高,成本有望逐步下降

(1)儲氫瓶關鍵材料和零部件國產化亟待突破

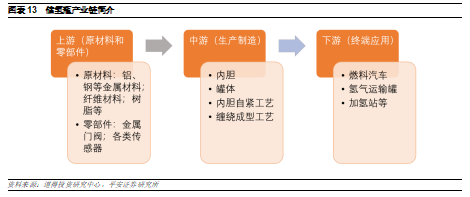

儲氫瓶產業鏈可以簡單劃分為上游原材料和零部件,中游生產製造和下游終端應用三個環節。其中,上游原材料包括鋁材、鋼材、碳纖維和樹脂等,零部件包括各種金屬閥門和各類傳感器;中游生產製造設備和製造工藝等;下游則是在燃料汽車、氫氣運輸罐、加氫站等場景上的應用。在產業鏈供應方面,目前車載儲氫瓶核心材料及零部件如碳纖維主要依賴進口,瓶口閥、減壓閥等也主要依賴進口,未來這些關鍵材料和零部件將逐步實現國產化。

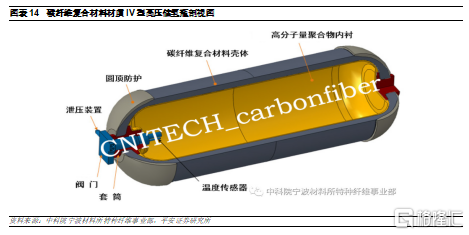

(2)車用儲氫瓶材料中碳纖維複合材料成本佔比高

目前,國內外車載儲氫氣瓶(III/IV型)由內至外包括內襯材料、過渡層、纖維纏繞層、外殼保護層。國內內襯材料多選用鋁合金,國外則多選用特種塑料;內層之外又稱為複合材料層,一般分為兩層,內層為碳纖維纏繞層,一般是由碳纖維和環氧樹脂構成;外層為玻璃纖維保護層,一般是由玻璃纖維和環氧樹脂構成。兩層均是由纏繞工藝製作而成,通過對環氧樹脂加熱固化,以保證氣瓶強度。

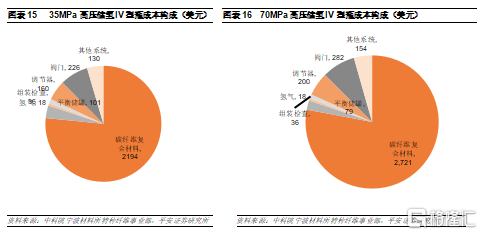

從車載儲氫瓶材料成本來看,儲氫瓶的成本主要集中在外部纏繞用的碳纖維複合材料。對於儲氫質量均為5.6kg的35MPa、70MPa高壓儲氫IV型瓶成本構成來看,碳纖維複合材料成本分別佔系統總成本的75%和78%。

目前,高壓儲氫瓶用碳纖維主要採用T700級及以上規格,從企業碳纖維生產企業角度來看,目前碳纖維生產企業中,日本和美國依舊佔據主導地位。根據廣州賽奧碳纖維技術有限公司發佈的《2020全球碳纖維複合材料市場報吿》,2020年全球碳纖維行業有效產能為16.79萬噸,比2019年增加了約1.30萬噸。從全球範圍來看,中國、美國和日本三國產能分別為4.50萬噸、3.73萬噸和2.92萬噸,佔全球總產能6成以上。目前我國碳纖維企業主要以中復神鷹、恆神股份、光威復材等企業為主。

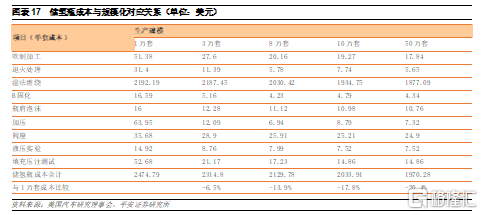

目前,由於國內70MPa碳纖維纏繞IV型瓶的製備技術不成熟、規模化生產難度大,因此目前成本相對較高,抑制了IV型儲氫瓶的需求。據美國汽車研究理事會研究發現,當生產規模越大,儲氫瓶成本也就越低,如當氣瓶生產規模由1萬套提高到50萬套時,氫氣瓶成本會下降20%。未來隨着氫能源汽車的快速發展,儲氫瓶成本有望下降。

04

液體和固體儲氫技術已經進入示範階段

4.1液態儲氫目前主要應用在航天工程中

低温液態儲氫將氫氣冷卻至-253攝氏度,液化儲存於低温絕熱液氫罐中,儲氫密度可達70.6kg/m3,體積密度為氣態時的845倍,實現高效儲氫,其輸送效率高於氣態氫。但液氫裝置一次性投資較大,液化過程中能耗較高,儲存過程中有一定的蒸發損失,其蒸發率與儲氫罐容積有關,大儲罐的蒸發率遠低於小儲罐。國內液氫已在航天工程中成功使用。

優點:液化儲氫具有熱值高、體積能量密度高、佔用空間體積較小等優點。氫能以液態儲存能夠同時滿足質量密度和體積密度的要求。

缺點:液氫的使用也存在一系列的難題,如液氫易揮發,不便長期保存且存在安全隱患,氫氣的液化過程能耗高,氫液化所需能量為液化氫燃燒產熱額的30%,對儲氫容器材料有較為苛刻的要求等。由於液化儲氫的成本較高,且其安全技術非常複雜,因此不適合廣泛使用,但其作為航空燃料已在航空領域發揮着巨大的作用。多級壓縮冷卻能耗巨大,低温儲氫罐的設計製造及材料一直存在成本高昂的難題。

4.2有機液體儲氫仍處於研究或示範階段

(1)有機液體氫化物儲氫技術

有機液體儲氫利用某些不飽和有機物與氫氣進行可逆加氫和脱氫反應,實現氫的儲存,加氫後形成的液體有機氫化物性能穩定,安全性高,儲存方式與石油產品相似。但存在着反應温度較高、脱氫效率較低、催化劑易被中間產物毒化等問題。國內已有燃料電池客車車載儲氫示範應用案例。

優點:從儲氫含量、儲氫過程能量消耗、儲氫成本高低等角度綜合考慮,類似苯、甲苯這樣的單環芳香烴儲氫量較大、儲氫過程可逆、效果好。儲氫量大、儲氫密度高。接近美國能源部對儲氫系統的要求。循環系統熱效率較高。加氫過程為放熱反應,脱氫過程為吸熱反應,加氫反應過程中釋放出的熱量可以回收作為脱氫反應中所需的熱量,從而有效地減少熱量損失,使整個循環系統的熱效率提高。氫載體可以利用現有的設備進行儲存和運輸,適合於長距離氫能的輸送。

缺點:加氫反應和脱氫反應設備較為複雜,操作費用較高;加氫反應過程和脱氫反應過程均要使用催化劑,且催化劑活性不夠穩定;脱氫反應温度較高等。

技術應用:氫陽新能源控股有限公司就宜都10000t/a儲油項目與中國五環工程有限公司簽約了EPC總承包合同,該項目採用的專利技術為氫陽能源開發的常温常壓有機液態儲氫材料生產技術(LOHC)。LOHC技術是新型安全高效的氫氣儲運技術,可有效地破解當前氫能源產業在存儲、運輸和應用方面存在的低安全性和高成本難題,處於世界領先水平。

(2)液氨儲氫技術

液氨儲氫技術是指將氫氣與氮氣反應生成液氨,作為氫能的載體進行利用。液氨在常壓、400℃的條件下即可得到H2,常用的催化劑包括釕系、鐵系、鈷系與鎳系,其中釕系的活性最高。

液氨燃燒產物為氮氣和水,無對環境有害氣體。2015年7月,作為氫能載體的液氨首次作為直接燃料用於燃料電池中。通過對比,發現液氨燃燒渦輪發電系統的效率(69%)與液氫系統效率(70%)近似。然而液氨的儲存條件遠遠緩和於液氫,與丙烷類似,可直接利用丙烷的技術基礎設施,大大降低了設備投入。因此,液氨儲氫技術被視為最具前景的儲氫技術之一。

2021年12月10日,福州大學與紫金礦業集團、三聚環保舉行了綠色能源重大產業項目戰略合作簽約儀式,根據協議,三方將合力打造一支國家級“氨-氫”能源產業創新團隊,合資成立高新企業,發展集綠氨產業、氫能產業及可再生能源產業於一體的萬億級產業鏈。

(3)甲醇儲氫

甲醇儲氫技術是指將一氧化碳與氫氣在一定條件下反應生成液體甲醇,作為氫能的載體進行利用。在一定條件下,甲醇可分解得到氫氣用於燃料電池,甲醇還可直接用作燃料。2017年,我國北京大學的科研團隊研發了一種鉑-碳化鉬雙功能催化劑,讓甲醇與水反應,不僅能釋放出甲醇中的氫,還可以活化水中的氫,最終得到更多的氫氣。同時,甲醇的儲存條件為常温常壓,且沒有刺激性氣味。中集安瑞科與大化所合作建造的冬奧會的站內製氫項目就是甲醇制氫。

4.3固體儲氫也已經進入示範階段

固態儲氫是以金屬氫化物、化學氫化物或納米材料等作為儲氫載體,通過化學吸附和物理吸附的方式實現氫的存儲。固態儲氫具有儲氫密度高、儲氫壓力低、安全性好、放氫純度高等優勢,其體積儲氫密度高於液氫。但主流金屬儲氫材料重量儲氫率仍低於3.8wt%,重量儲氫率大於7wt%的輕質儲氫材料還需解決吸放氫温度偏高、循環性能較差等問題。國外固態儲氫已在燃料電池潛艇中商業應用,在分佈式發電和風電制氫規模儲氫中得到示範應用;國內固態儲氫已在分佈式發電中得到示範應用。

氫儲科技:2019年11月氫儲科技開始承擔上海市科委關於500kg/天的鎂基固態儲氫裝置的研發任務。目前,涵蓋材料、機械結構、熱系統管理、遠程控制系統以及容器等的研發均已完成,並進行了大量的理論模擬和實驗測試。2020年第四季度,首座鎂基固態儲氫示範站將在山東省濟寧市落成,加氫能力為550公斤/天,供兩條公交線使用。

從儲氫成本、技術、安全性等方面來看,高壓氣態儲氫仍是當下儲氫方式的最優選擇,短中期高壓氣態儲氫仍是主流。因受技術和成本端的制約,國內低温液化儲氫技術、金屬氫化物固態儲氫短期難以實現規模化應用;因氫能需求量及建設成本問題,管道輸氫還不能規模化應用,長期來看,待技術突破及產能擴大後,管道輸氫、低温液化儲氫技術與金屬氫化物固態儲氫有望成為儲氫的主流方式。

05

投資建議

5.1固定式儲罐壁壘高,車載儲氫空間大

固定式儲氫罐:目前,固定式儲氫罐主要用於加氫站、制氫站,按近期各省市出台的氫能規劃政策,固定式儲氫罐市場需求較大,但競爭對手較少,市場前景廣闊。根據氫氣加註壓力,加氫站分為35MPa和70MPa兩類。我國絕大多數在用或在建的是35MPa加氫站。為了適應燃料電池汽車供氫系統壓力逐漸從35MPa增加到70MPa的需求,加氫站的加註壓力提高到70MPa已到了十分緊迫的地步。隨着氫能產業發展,加氫站、制氫站的建設增多,儲罐需求也將增加,高壓、高容量的儲罐需求將逐步釋放。一般情況下,容器體積越大,結構設計時殼體壁厚越大,受壓元件結構設計更復雜,焊接和組裝的要求更嚴熱處理,無損檢測要嚴格控制,高壓大容量的儲罐壁壘較高。

車載儲氫氣瓶:在高壓儲氫技術中,目前最為成熟且成本較低的技術是鋼製氫瓶和鋼製壓力容器,但是鋼製氫氣瓶由於較高的重量,不適宜汽車用,因此車用高壓儲氫瓶的國際主流技術通過以鋁合金/塑料作為內膽,外層則用碳纖維進行包覆(即所謂的III型、IV型瓶),提升氫瓶的結構強度並儘可能減輕整體質量。國內車載儲氫氣瓶的企業較多,特別是III型。隨着氫燃料電池車的發展,車載儲氫瓶的需求量是相對最大的領域,但是競爭也較為激烈,技術領先、儲氫成本較低的公司將受益。

管束集裝箱:現階段,我國普遍採用20MPa氣態高壓儲氫與管束集裝箱運輸的方式。在加氫站日需求量500kg以下,運輸距離在200公里以內經濟性較高。該技術較為成熟,參與的企業較多。

5.2投資建議

氫能產業已成為我國能源戰略佈局的重要部分。從產業發展的規律來看,儲氫設施是氫能產業的基礎設施,在產業發展過程中要適度超前建設才能支撐產業的發展;氫的儲運是制約我國氫能和燃料電池產業發展的關鍵環節,氫能產業發展給壓力容器行業帶來新機遇,對材料的要求也越來越高;從終端氫氣價格組成來看,氫氣儲運成本佔總成本的30%左右,經濟、高效、安全的儲運氫技術已成為當前制約氫能規模應用的主要瓶頸之一。隨着加氫站、制氫站的建設增多,儲罐需求將穩步增加,高壓大容量的儲罐壁壘較高,建議關注高壓氫容器製造公司;車用儲罐需求量大,建議關注擁有III型儲氫瓶與IV型瓶技術的公司;材料方面,建議關注生產儲罐用鋼材和碳纖維的公司。

06

風險提示

(1)氫能價格難以大幅下降

其他低碳或零排放技術快速發展,氫能價格難以大幅下降,指示在經濟性上優勢不明顯,推廣不及預期。

(2)燃料電池成本下降不及預期

氫燃料電池技術整車成本較高,如果成本難以大幅下降,或對氫能的推廣應用產能影響。

(3)氫能冶金等工業應用發展不及預期

氫能冶金等工業應用還處於研究和示範階段,如果進展不及預期或成本難以大幅下降,對氫能在冶金行業的推廣應用產生一定影響。

(4)氫能儲存技術發展不及預期

氫氣具有獨特性質,高壓氣體、液體、固體等先進儲氫技術研發進度不及預期,相關公司業績受到影響。