本文來自格隆匯專欄:中金研究,作者:張梓丁 陳顯帆 嚴佳

光伏電鍍銅兼顧降本和提效,可用於HJT/TOPCon/BC等路線,我們預計在N型時代有望成為金屬化的主流路線之一。電鍍銅目前正處於0到1階段,我們估計2023年有望進入中試密集期,2024年有望進入小批量量產期,2025年後有望進入滲透率上升期,建議投資者把握電鍍銅設備股機會。

摘要

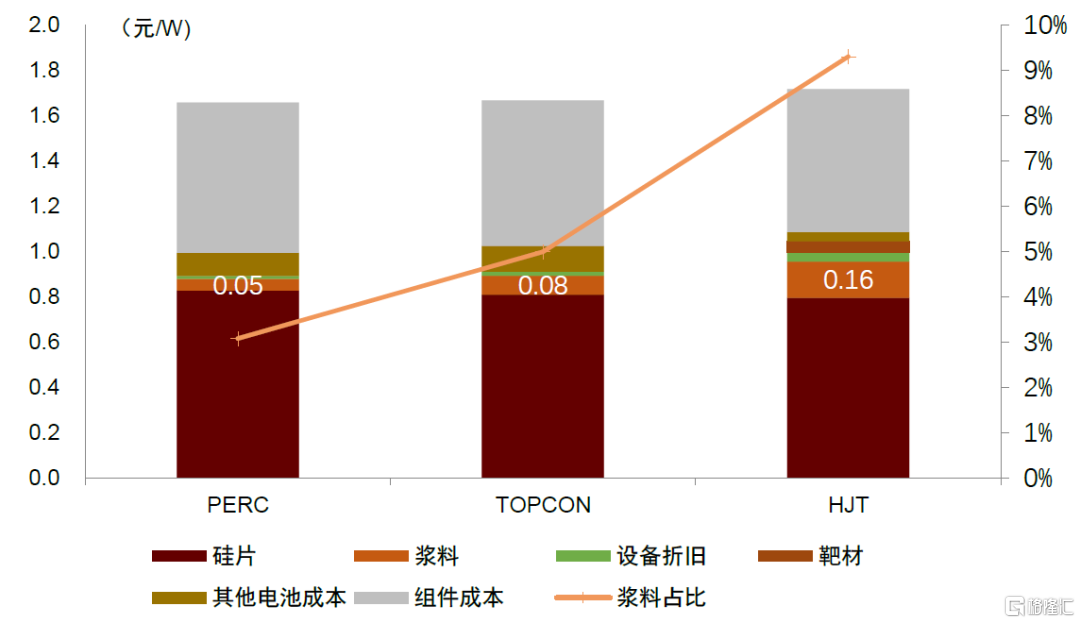

產業背景:解決稀有金屬“銀”高耗量瓶頸,電鍍銅技術恰逢其時。N型時代銀漿成本高昂成為產業核心瓶頸,據我們測算,到2022年底,TOPCon/HJT銀漿成本約為0.08/0.16元/W,佔電池非硅成本達38%/54%。隨着光伏終端裝機需求的持續增長,稀有金屬“銀”的高耗量或成為制約產業發展的重要瓶頸,電鍍銅工藝可以徹底解決光伏對這一稀有金屬的依賴,發展該技術具有戰略意義。此外,電鍍銅在提效和組件成本節約上也有顯著優勢。

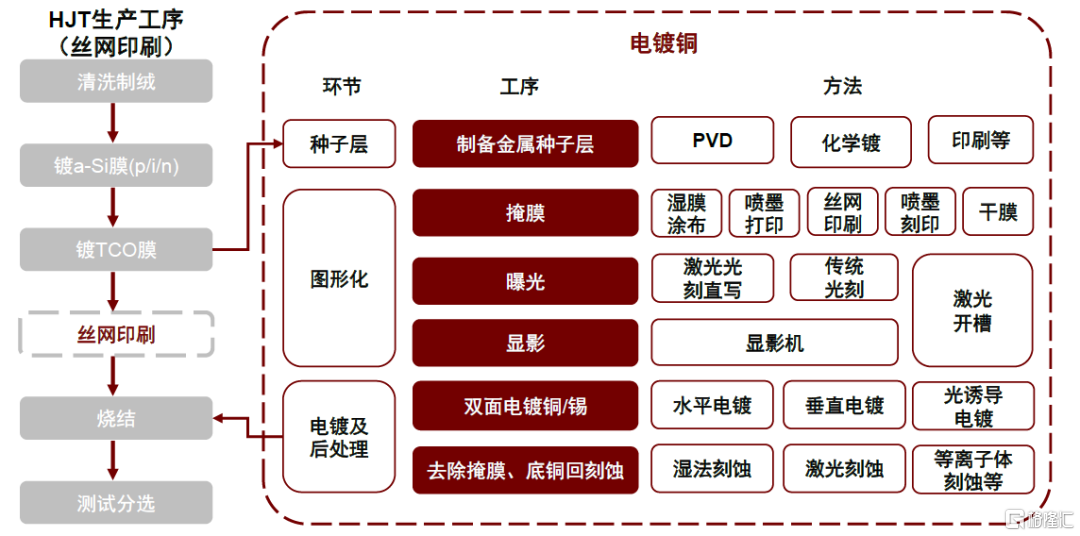

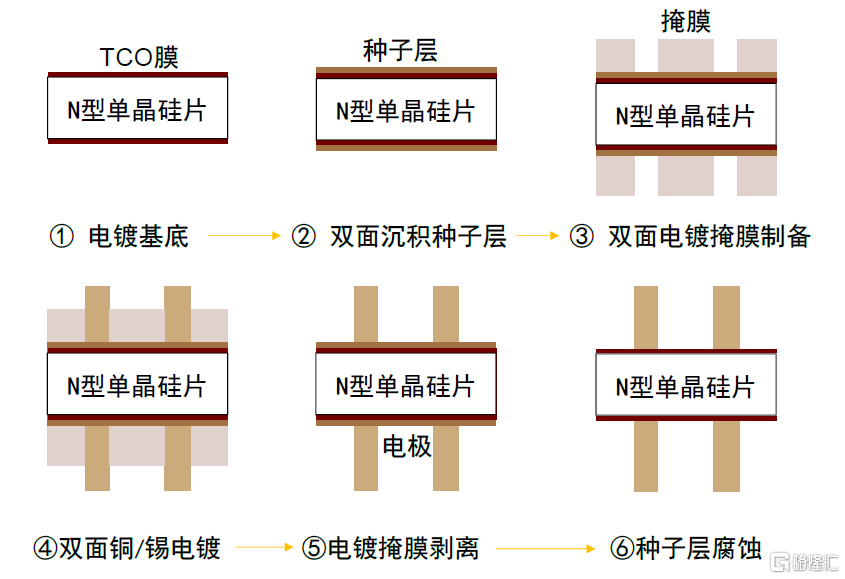

技術路徑:種子層製備+圖形化+電鍍及後處理三大環節,技術路徑尚未統一。1)種子層製備:改善柵線與TCO膜之間的附着特性和電性能,目前主流方法為PVD製備。2)圖形化:在掩膜上形成柵線圖形,便於後道工序實現銅柵線的選擇性電鍍,包括掩膜、曝光、顯影等工序,每個環節均存在較多技術路徑。3)電鍍及後處理:在掩膜開槽部分完成銅電鍍,然後去除掩膜和種子層。目前電鍍環節的產能和良率提升是電鍍銅整體工藝的關鍵難點。

成本測算:不僅在於金屬化環節的降本,提效和組件端優勢也應重視。電鍍銅技術可大幅節約漿料用量,瓶頸在於掩膜、藥水、設備成熟度,我們估計,電鍍銅初步量產後,良率95%的背景下,電鍍銅環節的總成本為0.13元/W左右(含人工水電)。應當重視的是,我們認為除金屬化環節的降本,電鍍銅增效潛力有望帶來組件銷售溢價(效率提升)和組件端成本(焊帶等)節約。

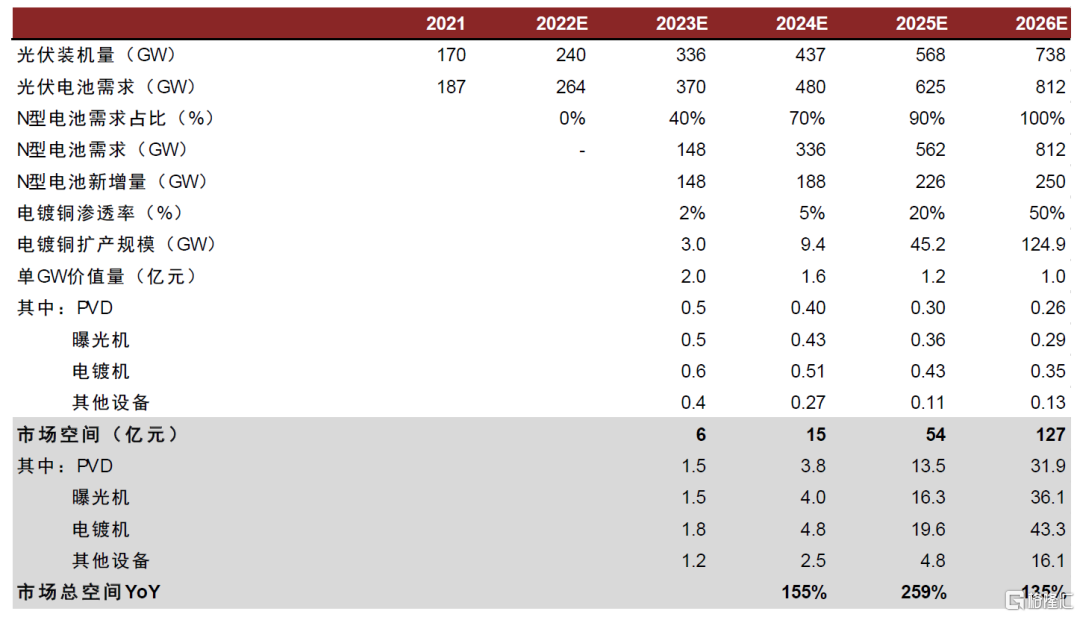

市場空間:電鍍銅技術蓄勢待發,設備空間放開有望。我們估計當前的設備價值量單GW大約在1.5~2億元。我們預計未來導入量產後可以降低到1億元/GW(2026年)。分設備來看:我們估計當前曝光機PVD約為5000萬元/GW左右,曝光機大約在3000~5000萬元/GW,電鍍機大概在6000萬元/GW,此外還有其他設備如顯影機、刻蝕機等等。我們預測電鍍銅設備2023~2026年市場空間分別為6/15/54/127億元,CAGR為178%。

風險

新技術驗證、設備價格過高、環保相關政策風險。

產業背景:光伏N型時代來臨,電鍍銅技術恰逢其時

N型時代來臨,少銀化和去銀化成為行業降本的主要訴求

新型電池技術銀耗量大幅提升。隨着光伏電池技術的快速發展,2022年新型電池技術的擴產超過市場預期,TOPCon、BC、HJT技術都在加速推進,N型電池時代已經來臨。由於N型電池中漿料成本的佔比大幅提升,因此少銀化和去銀化成為N型時代降本的主要訴求。

目前主要降低漿料成本的途徑包括三類:1)漿料技術,例如銀漿國產化、銀包銅等新型漿料技術的應用;2)柵線圖形優化,例如SMBB、0BB技術;3)金屬化工藝優化,例如鋼板印刷、激光轉印、電鍍銅等。其中,僅有電鍍銅技術可以做到完全去銀化,使用較便宜的金屬銅替代貴金屬銀,同時還兼具提效的作用,因此成為行業長期看好的發展方向。

圖表1:銀漿成本佔新型電池技術成本的比例顯著提升(2022E)

注:以上為中金機械組預測的2022年年底成本拆分 資料來源:CPIA,Solarzoom,中金公司研究部

金屬化工藝是決定光伏電池效率和成本的關鍵步驟之一,主流技術絲網印刷工藝提升空間有限。金屬電極既要與硅界面有高的粘結強度和低的接觸電阻,又要為電流輸出提供高導通路,為了保證低的遮光面積和低的傳導電阻,要求製備窄而高的金屬電極。目前,光伏電池的金屬電極製備主要採用絲網印刷工藝,絲網印刷設備結構相對簡單、價廉、易於操作,同時印刷工藝成熟、生產效率高,容易實現大規模的自動化生產,在一定程度上可以節約時間和成本。但目前來看絲網印刷的工藝提升空間較小。為進一步降本增效,激光轉印、鋼板印刷、電鍍銅等新型金屬化工藝正在產業化導入中。

電鍍銅兼具“降本”和“增效”潛力,發展恰逢其時

電鍍銅從成本下降和效率提升上都具備較大開發潛力:

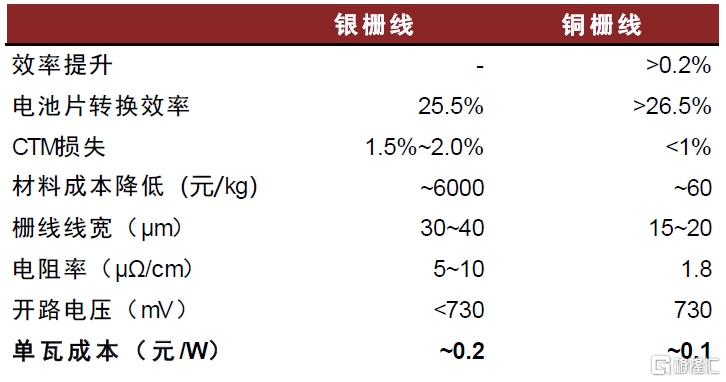

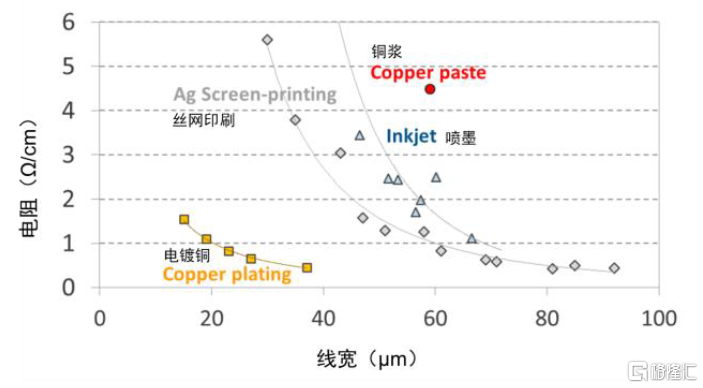

► 成本上:金屬銅導電性能好、成本低廉,是電池柵線金屬化的理想材料。銅的電導率和密度和銀都很接近,同時電阻顯著低於銀漿料,但是價格大約只有銀的1/100;此外,銀柵線的細化仍然存在物理極限,但銅柵線可以做到接近15微米的柵線寬度,更加節約漿料。

► 效率上:電鍍銅電性能更為優越,根據捷得寶官網,目前電鍍銅相較於絲網印刷銀漿可以提升電池片效率0.2%,公司預計未來可以提升0.5%以上。這主要是由於:相比於絲網印刷,電鍍製備電極過程中,柵線寬度、高度更為可控,可以有效提高柵線的高寬比,減小柵線遮擋的陰影損耗;同時,金屬銅電阻率顯著低於印刷銀漿(而非純銀),可以有效減小電極與PN結的接觸電阻、電極本身的體電阻以及電池的串聯電阻。

圖表2:金屬銅柵線與銀漿柵線數據對比

資料來源:捷得寶官網,中金公司研究部

圖表3:電鍍銅是細線寬、高導電性的金屬化方法

資料來源:CSEM《SILICON HETEROJUNCTION METALLIZATION AND MODULES APPROACHES》(2016),中金公司研究部

電鍍銅目前處在產業化初期,量產工藝端仍有一些問題亟待攻克:

► 工藝流程長,良率待提升:相較絲網印刷,電鍍銅流程包括種子層沉積、圖形化、電鍍、後處理等步驟,工序較為複雜,導致目前電鍍銅良率較低,從而影響了生產成本;

► 設備距離產業化仍有距離:雖然圖形化和電鍍工藝在集成電路和PCB板製造上已有非常成熟的應用,但光伏必須兼顧低成本和高效率,對設備提出了大產能、高穩定性、低成本等眾多要求。總得來説,目前電鍍環節設備量產產能仍然較低,影響整體產業化進程;

► 環保方案較為複雜:在電鍍銅工藝生產過程中,會產生幹膜或油墨、電鍍液等有機污染物,同時需要進行有機塗層材料、化學去除掩膜過程中的廢水管理,且沉積抗蝕劑、曝光、抗蝕劑顯影需在黃光潔淨室內進行需要進行後續處理,對環保提出較高要求;

► 工藝匹配尚待提升,技術尚未定型:電鍍銅工藝整體解決方案工藝步驟較多,存在各環節之間設備與材料的匹配問題、以及前續和後續工藝之間的匹配問題。此外,每道工序目前都有較多技術路線可選,尚未形成統一。

工藝詳解:種子層製備+圖形化+電鍍及後處理三大環節,技術路徑尚未統一

工藝流程:種子層製備→圖形化→電鍍及後處理

電鍍銅工藝可以分為“種子層製備→圖形化→電鍍及後處理”三大環節,每個環節均有較多技術路徑可以選擇,目前尚未定型。相比銀漿印刷,電鍍銅最大的隱患在於脱柵,而電鍍整線流程中圖形化和電鍍步驟直接關係到銅柵線的附着力。圖形化步驟關係到銅柵線的形狀,決定了柵線的覆蓋率;電鍍步驟關係到銅柵線的均勻性和應力,決定了結構的穩定性。不同的圖形化和電鍍方法會帶來不同的附着力和脱柵率,因此不同設備公司在方法的選擇上也各有不同。

圖表4:電鍍銅工藝流程及方法

資料來源:CPIA,中國科學院上海微系統與信息技術研究所,俞健《硅異質結太陽電池接觸特性及銅金屬化研究》(2019),中金公司研究部

圖表5:電鍍銅工藝流程示意圖(以HJT為例)

資料來源:俞健《硅異質結太陽電池接觸特性及銅金屬化研究》(2019),中金公司研究部

種子層製備:改善附着力,形成勢壘層,主流方法為PVD

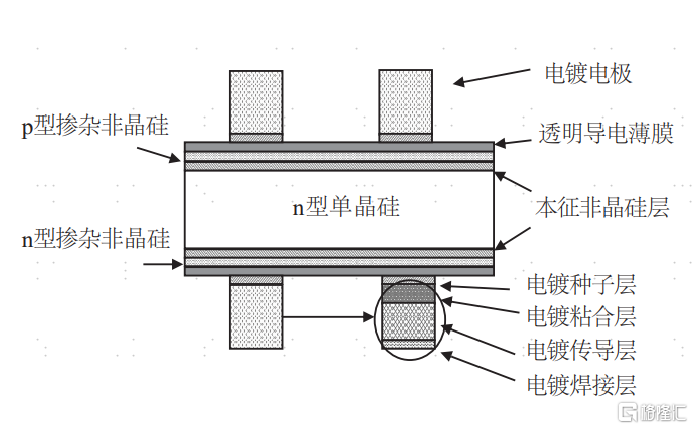

種子層的主要作用為改善金屬電極和HJT電池的透明導電薄膜之間的附着特性和電性能。HJT電池的透明導電薄膜可以作為減反層、接觸層和傳導層,但在氧化物上電鍍金屬的附着性較差,故一般通過在電鍍金屬和透明導電薄膜之間引入一層極薄的種子層(一般200nm以內),來改善電極的接觸和附着性能。種子層還可以作為後續電鍍銅的勢壘層,防止銅向硅內部擴散(對於TOPCon和PERC等高温工藝電池,完成種子層製備後往往需要對電池進行快速燒結處理,促進金屬和硅的合金化,防止銅的擴散)。種子層的材料可以採用金屬銅(Cu)、鎳(Ni)、銅鎳合金進行製備,鈦(Ti)或者鎢(W)也可以用作種子層。

目前種子層的主流製備方法為PVD,新增設備投資額約為5,000萬元/GW。種子層製備方法包括物理氣相沉積(PVD)、化學氣相沉積、印刷、噴塗等,目前主流方法為PVD大面積沉積。在HJT電池製備過程中,種子層沉積可以和沉積TCO薄膜採取同一台PVD,通過增加腔體數量的方式實現,也可以直接增加一台PVD設備,靶材需要更換為銅或者銅合金等種子層材料。PVD設備技術較為成熟,一般由電池片設備廠商提供。與HJT的整面種子層不同,TOPCON電池種子層往往是局部沉積,由於TOPCON電池的電極需要和硅片進行局部接觸,因此需要實現種子層的局部選擇性製備,因此在種子層製備之前往往還有激光開膜工序。

圖表6:TOPCon銅電極結構圖

資料來源:德國弗勞恩霍夫太陽能系統研究所,中金公司研究部

圖表7:HJT銅電極電池結構

資料來源:俞健《硅異質結太陽電池接觸特性及銅金屬化研究》(2019),中金公司研究部

目前也有廠商在實驗無種子層電鍍方案。例如,2022年9月,邁為股份聯合澳大利亞金屬化技術公司SunDrive採用邁為自主創新的可量產微晶設備技術和工藝研製的全尺寸(M6,274.5cm²)N型晶硅異質結電池,其轉換效率高達26.41%。在電池的金屬化方面,SunDrive優化了其無種子層直接電鍍工藝,使電極高寬比得到提升(柵線寬度可達9μm,高度7μm)。無種子層電鍍的優勢在於節省種子層製備的成本,但劣勢在於其柵線銅應力更大,容易導致脱柵,因此會進一步提高對電鍍設備的要求、工藝難度較高,同時無種子層電鍍需要將硫酸銅藥水更換為鹼性藥水,因此要求掩膜具備抗鹼性,從而抬升掩膜成本。

圖形化:核心工藝環節,技術方案尚未定型

圖形化的主要作用是在掩膜上形成柵線圖案,從而在後道電鍍工序中能夠實現選擇性沉積。一般來説,圖形化工藝包括掩膜、曝光、顯影等工序,但也有不用曝光顯影的工藝路線。

(1)掩膜工藝:

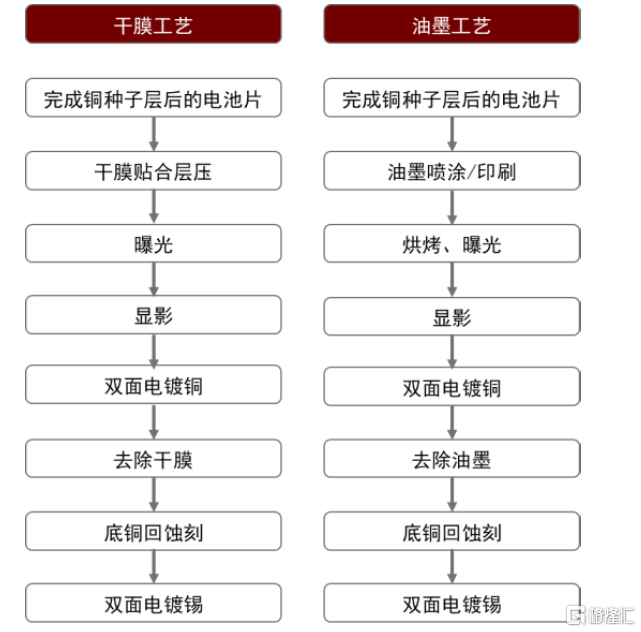

掩膜工序主要是將抗刻蝕材料塗覆在電池片表面,在電鍍環節保護不需要被電鍍的部分。掩膜材料可以分為幹膜和濕膜兩大類。

► 幹膜:幹膜是一種高分子材料,它通過紫外線的照射後能夠產生一種聚合反應,形成一種穩定的物質附着於板面,從而達到阻擋電鍍和蝕刻的功能。幹膜法較為傳統,優勢在於可以提高電鍍環節的均勻性,挑戰在於幹膜的厚度較難縮減(越薄成本越貴),因此難以製備更細的柵線。

► 濕膜:濕膜則一般指的是感光油墨,是指對紫化線感應,並且能通過紫外線固化的一種油墨,由樹脂、溶劑、單體、助劑、無機填料、光引發劑等物質組成。油墨法的優勢包括:1)柵線寬度窄:使用耐電鍍油墨製備掩膜,可控性強且銅柵線形較好,目前捷得寶能夠通過油墨掩膜技術製備15微米寬的銅柵線,而採用幹膜製備的銅柵線寬度在20微米以上;2)設備整合程度高:與幹膜相比,油墨若採取噴墨打印或絲網印刷的過程直接形成柵線圖案,印刷後只需要用紫外或熱烘烤固化完成即可進行電鍍,且印刷、紫外或熱烘烤固化設備成熟度高,適合於大規模自動化生產。根據捷得寶官網,幹膜法需要9道單獨工藝,設備較為複雜,而濕膜法則僅需2台設備即可整合9道工藝;3)成本低:濕膜成本遠低於幹膜,適合光伏行業大規模生產的要求。油墨的材料選擇與性能與後續電鍍質量息息相關,如果油墨不易去除導致殘留,會影響電池電流,但太容易去除又會導致結合力弱,電鍍銅易向兩邊擴張。

圖表8:HJT電鍍銅幹膜、濕膜工藝對比

資料來源:捷得寶官網,中金公司研究部

掩膜工藝技術類型較多,濕膜+曝光顯影的方式更為主流:目前主流的掩膜工藝包括層壓貼合、噴墨打印、絲網印刷、噴印刻槽、油墨印刷等,分別可採用貼膜機、噴墨打印機、絲網印刷機、噴墨打印機、浸沒機/噴塗機等設備。其中,若採用噴墨打印和絲網印刷方法,除了用於塗覆感光材料,也可以直接印刷出圖形,從而節省後續曝光、顯影等步驟,工藝步驟簡單、設備需求少,但缺點在於較難將柵線線寬做細,同時做出來的銅柵線往往呈現上寬下窄的形狀,增加遮光率。噴印刻槽則是直接在油墨上使用鹼性藥水蝕刻,同樣可以節省曝光工序,但也面臨線型不受控、線寬和精準度需要改進等問題。

圖表9:各圖形化掩膜工藝對比

資料來源:捷得寶官網,中金公司研究部

(2)曝光顯影:

曝光顯影是將所需圖形轉移到感光材料上的過程。在採用幹膜貼合、濕膜印刷的掩膜工序後需要使用曝光顯影進行圖形化,目前曝光顯影選取可採取的工藝方式包括傳統掩膜光刻+顯影、激光直寫+顯影、直接激光開槽或者噴墨打印(無需曝光+顯影)。

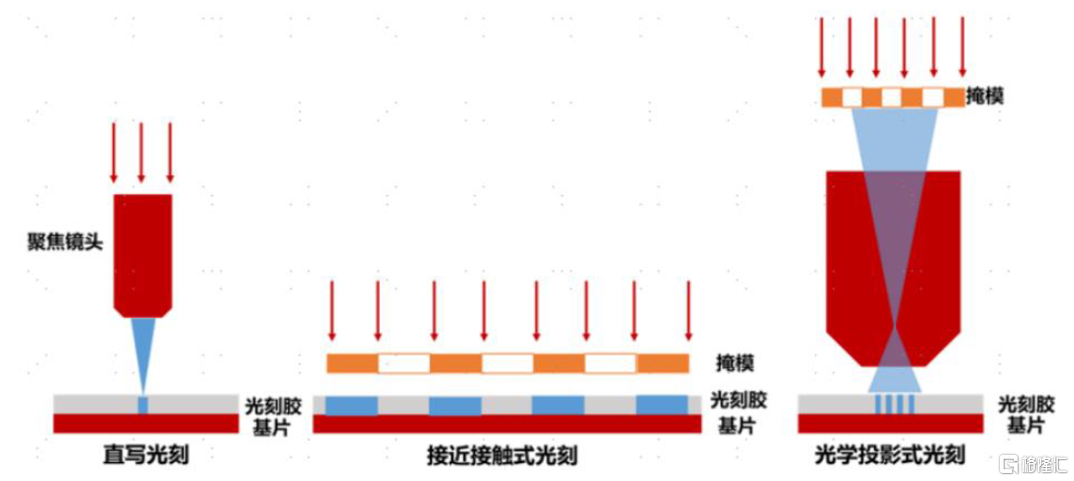

► 傳統掩膜光刻:掩膜光刻由光源發出的光束,經掩膜版在感光材料上成像,具體可分為接近、接觸式光刻以及投影光刻。相較於接觸式光刻和接近式光刻技術,投影式光刻技術更加先進,通過投影的原理能夠在使用相同尺寸掩膜版的情況下獲得更小比例的圖像,從而實現更精細的成像。投影式光刻在最小線寬、對位精度、產能等核心指標方面能夠滿足各種不同製程泛半導體產品大規模製造的需要。但其劣勢在於掩膜版和光刻機的成本較高,一般用於集成電路行業,無法用於光伏行業大規模生產。而接近、接觸式光刻在精度上往往不能滿足電鍍銅要求的線寬要求。

► 激光直寫(LDI):一種無需掩膜版(注:此處的掩膜並非指的是前文的感光材料,而是光刻機內所需的用於記錄圖形的掩膜版)的光刻方法,計算機控制的高精度激光束根據設計的圖形聚焦至塗覆有感光材料的基材表面上,無需掩膜版直接進行掃描曝光。直寫光刻根據輻射源的不同大致可進一步分為兩大主要類型:一種是光學直寫光刻,如激光直寫光刻;另一種是帶電粒子直寫光刻,如電子束直寫、離子束直寫等。其中帶電粒子直寫光刻技術的生產效率較低,且在大規模生產中會產生較為嚴重的鄰近效應;激光直寫光刻技術受限於激光波長,在光刻精度上不如電子束、離子束等帶電粒子直寫光刻技術,無法滿足高端半導體器件製造的需求,但在光伏領域較為適用。目前激光直寫的方式在光伏電鍍銅領域更被廣泛關注和應用。

在傳統掩膜光刻和激光直寫進行曝光後均需進行顯影,一般使用化學藥劑進行濕法刻蝕即可,工藝已較為成熟。

圖表10:直寫光刻、接近/接觸式光刻以及投影式光刻示意圖

資料來源:芯碁微裝招股説明書,中金公司研究部

► 激光開槽、噴墨打印等:激光開槽可以省去曝光+顯影步驟,直接使用激光開槽打開掩膜膜層形成圖形。激光開槽的技術壁壘較高:一方面,激光直接開槽實現高精度圖形化的工藝控制技術壁壘較高,更為適用於BC類電池製備電鍍銅,這是由於BC類電池僅在背面有柵線,柵線寬度可以較寬,因此對柵線精度要求低於HJT等電池;另一方面,直接開槽的激光束能量較高,控制難度大,若能量過高易損傷電池膜層,若能量過低易柵線形貌無法開乾淨。同時,噴墨打印也可以直接在種子層上打印出所需要的形狀,噴墨刻印則可以在油墨上直接噴射鹼性藥水形成圖形化,但都會有精度控制、柵線形貌不佳,線寬精度不夠等問題。

圖表11:通過激光開槽方式實現圖形化

資料來源:YAB Jian《Copper metallization of electrodes for silicon heterojunction solar cells: Process, reliability and challenges》(2021),中金公司研究部

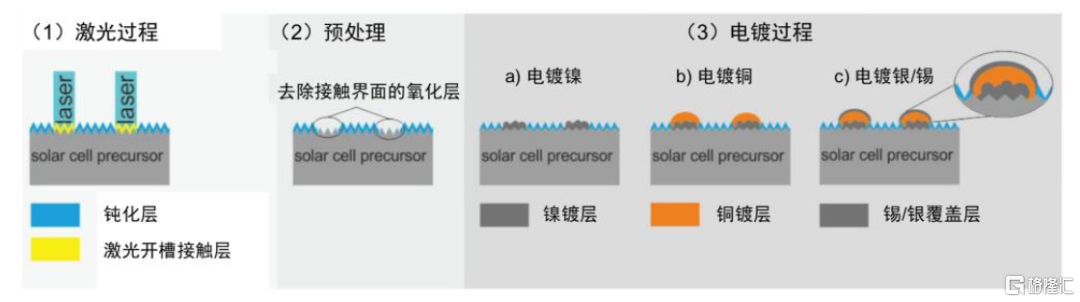

電鍍及後處理:包括水平電鍍和垂直電鍍

圖形化之後,電池表面不需要被電鍍的部分被掩膜保護,而在掩膜開口處和種子層上方,則通過電鍍的方式形成了銅電極。銅電極可以包括多個金屬層,即粘合層、傳導層和焊接層,其中起到傳導電流作用的傳導層是必須的。粘合層除了增強銅電極與TCO薄膜直接的附着力以外,還具有調節銅與TCO之間功函數差異、降低接觸電阻的功能。焊接層主要為鍍錫或者鍍銀,作用為避免銅氧化並提供良好焊接特性。電極製備完成後,需要選擇性腐蝕掉非圖形區域內、多餘的種子層,並去除掩膜。

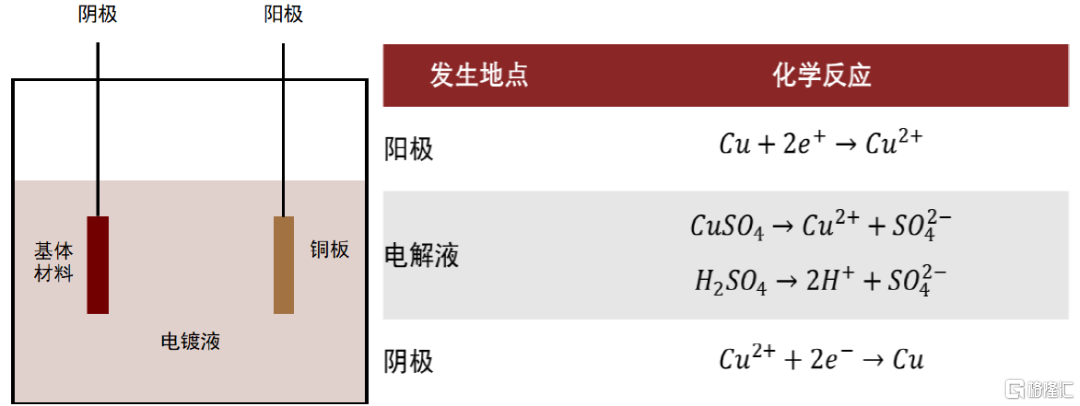

電鍍銅的基礎原理:電鍍技術是利用電化學方法在導電固體表面沉積一層薄金屬、合金或複合材料的過程,是一種特殊的電解過程[1]。電鍍銅的具體過程如下:將需要鍍銅的基體材料作為陰極,將銅板作為陽極,二者放置在電鍍溶液中。陽極的銅板失去電子成為銅離子溶入電鍍液中,而陰極的待鍍基體表面獲得電子形成銅鍍層。電鍍過程中,電鍍液的選擇、温度控制、反應時間和電流的密度等,都會對電鍍效果產生較大影響,因此實際的工藝過程往往比較複雜。

圖表12:電鍍銅工藝原理

資料來源:VDMA, ITRPV report (12 edition),中金公司研究部

光伏電鍍的方式包括垂直電鍍、水平電鍍、光誘導電鍍等方法:

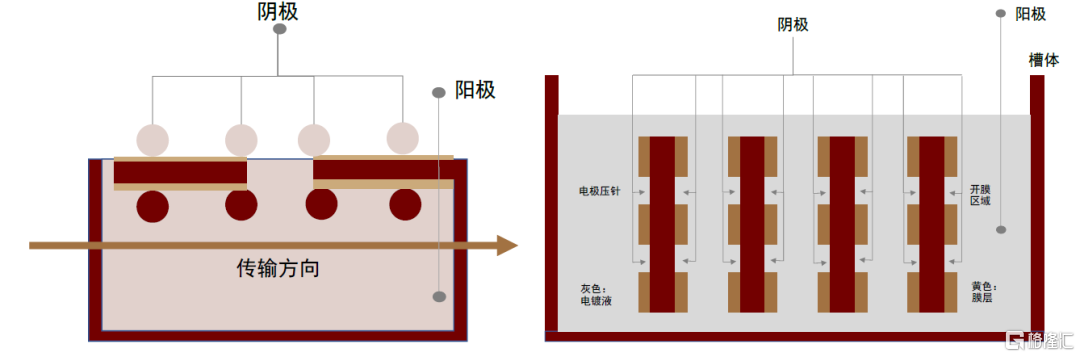

► 垂直電鍍:又稱掛鍍,使用夾具夾上電池片後浸入含銅離子的藥水進行電鍍。掛鍍技術在PCB應用已經很成熟,但由於需要夾具,如果電流過高會導致硅片表面電勢不均勻,從而影響電鍍的均勻性,生產效率較慢。同時,單片電池的不同區域、不同電池所處的溶液位置不一致,其接觸的溶液濃度也有差異,因此會引起產品片內、片間的電鍍厚度差異。此外,正因為垂直電鍍的均勻性較差,因此最好搭配幹膜工藝,成本也會較高。另外,垂直電鍍產能有限也是個亟待解決的問題。因此垂直電鍍工藝在光伏電鍍銅的實際應用中,仍有較多待優化的部分。

► 水平電鍍:將電池片水平放置後通過傳送帶浸入電鍍液,電池片在槽體中通過滾輪的旋轉帶動進行水平鏈式傳輸,其中一側滾輪通常為導電材料,電池與其保持接觸,形成陰極。水平電鍍下,由於電池表面是均勻的接觸導電液,因此保障了更好的均勻性和穩定性。同時,在水平電鍍下,電鍍液通常只需要覆蓋住硅片即可,因此電鍍液的使用量也得到了顯著節約。再則,水平電鍍的傳送速度更高,生產效率更高,產能也更大。但同時水平電鍍也需要解決鍍層表面可能產生空洞,硅片與滾輪接觸穩定性,碎片率和穩定性的問題。目前國內主要採用水平電鍍的公司是捷得寶。

圖表13:垂直電鍍和水平電鍍

資料來源:專利之星,中金公司研究部

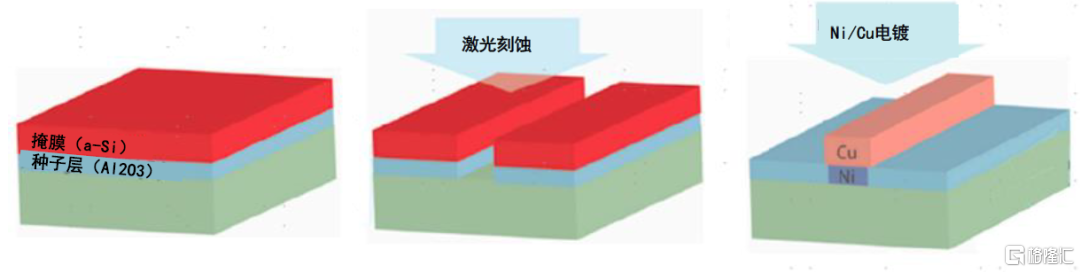

後處理:在電鍍環節完成後,需對掩膜和種子層進行去除。先去除掩膜露出種子層,方法包括濕法腐蝕、等離子體刻蝕、激光刻蝕等,然後對種子層進行刻蝕,去掉底銅露出TCO層。

圖表14:HJT電池電鍍銅各類工藝研究進展

資料來源:YAB Jian《Copper metallization of electrodes for silicon heterojunction solar cells: Process, reliability and challenges》(2021),中金公司研究部

電鍍銅是通用型金屬化技術,新型電池均可使用,工藝要求略有不同

電鍍銅技術是通用型技術,與TOPCon/HJT/XBC等各新型電池片均可適配,根據電池結構的不同,各類電池電鍍銅工藝又有細微不同。我們認為電鍍銅有望解決HJT電池的銀耗成本高昂問題,且展現出可雙面電鍍等獨特優勢。電鍍銅形成銅電極能夠進一步降低TOPCon電池的柵線寬度,並且接觸電阻、柵線附着力、背面光反射等性質均能符合要求。而BC因為背面柵線線寬可以做的更寬,因此電鍍銅產業化可能也更快,SunPower已率先量產IBC銅電極電池。我們判斷,隨着電鍍銅金屬化技術逐步降本、環保問題逐漸得到解決,電鍍銅技術有望在新型電池片中得到廣泛應用。

HJT與電鍍銅:技術適配度高,可大幅降低銀耗量,同時提升效率

電鍍銅金屬化工藝與HJT電池適配度較高。一方面,HJT電池金屬電極是與TCO膜接觸,無需與硅片直接接觸,因此可以降低銅離子對硅片內部的污染;另一方面,若進行無種子層電鍍銅製備,表面的TCO膜也可以阻擋強酸或強鹼藥水的腐蝕。

當前在諸多技術中,HJT最受制於銀漿成本高昂,因此電鍍銅也更有用武之地。HJT電池為雙面電池,銀漿消耗量幾乎為PERC電池兩倍,考慮到低温銀漿的高昂成本,因此價格低廉、與HJT電池匹配的銅材料代替銀漿是HJT降本的重要途徑。銅電鍍工藝已在印刷電路板(PCB)行業得到驗證,並被Kaneka、Silevo、金石能源等公司引入HJT太陽能電池金屬化製備過程。同時,HJT作為高效電池,銅柵線可以進一步提升其效率,助力HJT電池突破26% 的效率。

圖表15:HJT電池銀/銅柵線效率對比

資料來源:T. Hatt《Albert-Ludwigs-University Freiburg》(2021),中金公司研究部

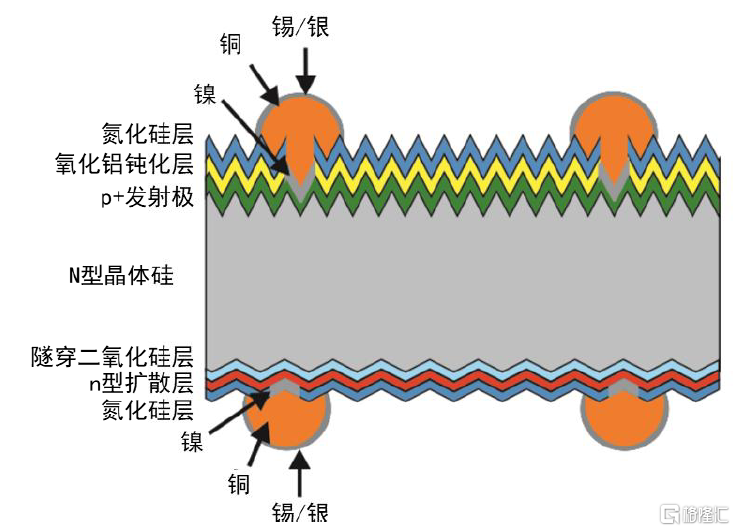

TOPCon與電鍍銅:需增加激光開槽和燒結工序,可採用局部種子層工藝

TOPCon或需額外新增激光開槽工藝。HJT金屬電極僅與TCO膜接觸,與硅片不直接接觸,而TOPCon電池正面金屬電極需要穿過氮化硅和氧化鋁鈍化層與硅片摻硼發射極直接接觸,背面電極需要穿過傳統氮化硅鈍化層與隧穿層接觸。在傳統絲網印刷銀漿形成電極的過程中,一般採用高温燒穿銀漿直接燒穿鈍化層,由於金屬銅不具備燒穿功能,因此需要在種子層製備之前增加激光開槽和燒結工序。

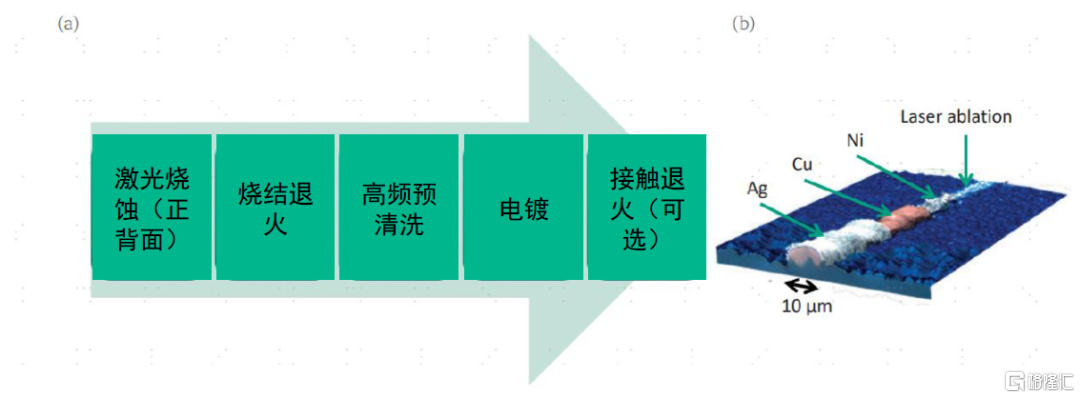

根據《Plating for passivated-contact solar cells》(Kluska S et al.,2020),在TOPCon電鍍銅工序中:1)一般需要利用超短脈衝激光系統對鈍化層進行局部激光燒蝕形成接觸區域;2)激光燒蝕後進行快燒爐退火可以激活TOPCon層,退火激活也可以作為激光損傷的退火工藝,從而進一步減少接觸複合;3)電鍍前的高頻預清洗去除了工藝誘導和原生氧化層,以確保硅-鎳接觸界面的潔淨;4)進行局部種子層沉積、電鍍及去膜。

此外,TOPCon的工序還可以用以下方式:1)圖形化(上膜、曝光、顯影);2)氮化硅蝕刻圖形化,可採用氮化硅蝕刻機;3)正背面局部種子層沉積,可採用化學沉積設備;4)電鍍、去膜。

圖表16:TOPCon電鍍銅工藝流程

資料來源:Kluska S et al.《Plating for passivated-contact solar cells》(2020),中金公司研究部

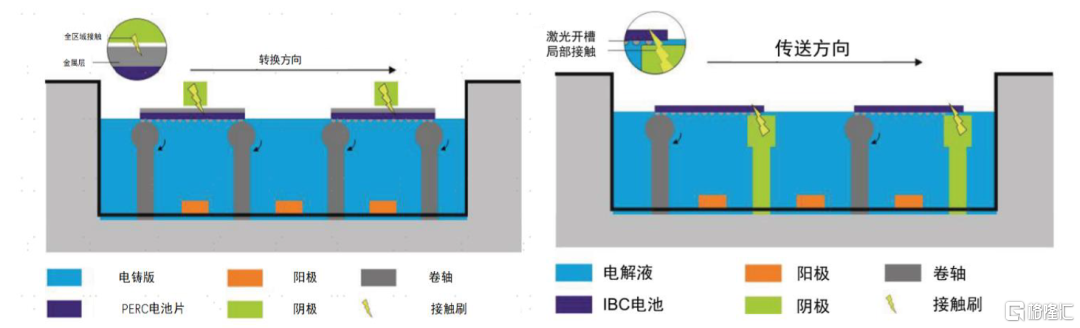

IBC與電鍍銅:需要增加激光開槽工藝,電鍍設備需做改動

IBC電池電鍍銅與HJT電鍍銅的差異在於:1)柵線需要與硅片局部接觸,因此需要增加背面鈍化層激光開槽與預處理工藝;2)由於需要直接接觸,種子層一般採用鎳作為擴散阻擋層,防止銅擴散到硅中;3)柵線均處於電池片背面,無需考慮柵線遮擋問題,柵線寬度可以做的較寬,精細化要求降低,因此圖形化難度降低,適用於直接激光開槽、噴墨打印等方法;4)正負極均位於電池片背面,電鍍設備需做變動。

IBC電池電鍍前需要增加激光開槽和預處理過程;種子層可採用鎳作為阻擋層阻止銅擴散。IBC電鍍銅工藝流程包括:1)通過鈍化層的局部激光刻蝕做出柵線圖案,使用氫氟酸(HF)去除激光開口內的自然氧化層進行預處理;可以增加退火步驟,通過在硅和鎳的界面中形成硅化物以提高鍍層結構在硅上的附着力。2)在激光開口區域上鍍鎳種子層,以鎳作為擴散阻擋層以防止銅擴散到硅中;3)隨後將銅鍍在種子層上,作為主要的導電材料;4)再以銀(或者錫)覆蓋。

圖表17:IBC電鍍銅工藝流程

資料來源:Katharina Gensowski《Direct contact plating - Inline plating solution for ZEBRA IBC by local contacting》(2019),中金公司研究部

電鍍設備需要局部直接接觸。以RENA電鍍系統為例,PERC電鍍系統中,接觸刷將電流傳導到硅片表面形成全區域接觸;IBC電鍍系統中,更改接觸刷設計,將電流傳導到浸在電解液的電池表面形成局部直接接觸。

圖表18:PERC/IBC電鍍銅工藝系統示意圖

注:PERC電鍍系統中,接觸系統和電解液在不同側;IBC電鍍系統中,接觸系統和電解液在同一側;陰極由虹吸管實現,其中含有輸送電流的接觸刷 資料來源:Katharina Gensowski《Direct contact plating - Inline plating solution for ZEBRA IBC by local contacting》(2019),RENA Inline plating system,中金公司研究部

產業佈局:技術經歷幾輪發展週期,產業化漸行漸近

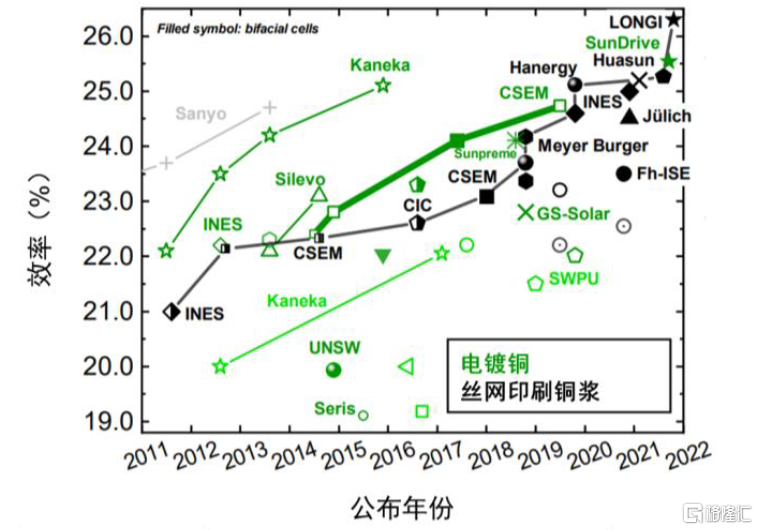

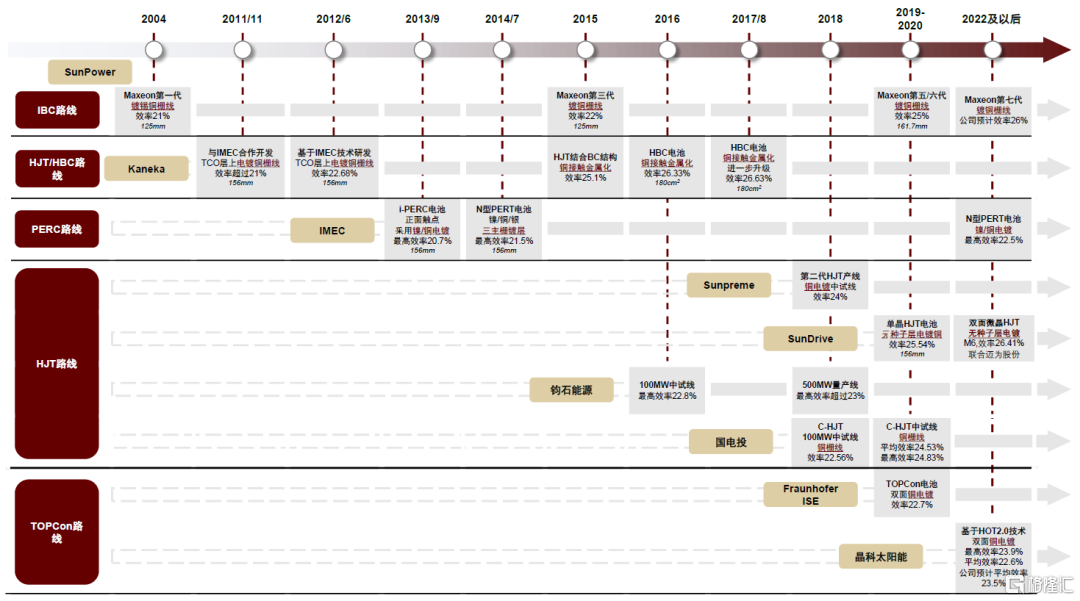

電鍍銅並非新興技術,海外長期應用展現明顯提效

2004年開始,SunPower就在IBC電池上使用了電鍍銅技術。SunPower旗下的Maxeon系列電池從2004年推出第一代開始,已經歷了六次迭代。其秉承了一貫的背面電鍍銅柵線結構,效率也從最開始的21%達到了如今第五/六代的25%,未來會繼續往26%突破。由於BC結構電池的正面無主柵設計,背面不需要考慮柵線遮擋問題,可以適當增加柵線的寬度和密度,電鍍銅是相比銀漿印刷更好的選擇。

2011年Kaneka率先將電鍍銅技術應用在HJT電池上。Kaneka在2009年和IMEC合作成立了光伏實驗室,在2011年11月成功在TCO層上鍍了銅柵線,並且轉換效率超過了21%。隨後在2012年6月,Kaneka在日本實驗室進一步提升了銅柵線HJT電池效率,達到了22.68%[2]。2015年Kaneka的銅接觸金屬化雙面HJT電池效率達到了25.1%4,創下了世界紀錄。2016年9月,Kaneka用HJT電池技術結合了BC結構,成功將電池效率提升到了26.33%,是世界首個效率超過26%的太陽能電池。此項記錄在2017年8月被公司再次提升到了26.63%。

圖表19:國內外主要參與電鍍銅廠商的進展路線

資料來源:各公司官網,國際能源網,中金公司研究部

國內興起佈局浪潮,電鍍銅設備供應商蓄勢待發

光伏企業積極佈局電鍍銅工藝路線

雖然國內電鍍銅應用起步比較晚,但是各家都開始積極佈局相關技術。根據專利匯的公開專利統計,隆基從2016年就開始申請電鍍銅相關專利,其中技術方向包括了背接觸電池製備技術的電鍍銅應用、組件製備技術和電鍍機相關設計。2018年起通威、愛旭等頭部電池片廠商也開始入局電鍍銅,獲得了關於PERC、IBC電池電鍍等各類專利。根據我們在專利之星的統計,截至2022年11月,隆基、金石、愛旭分別擁有81項、28項、16項電鍍相關專利。

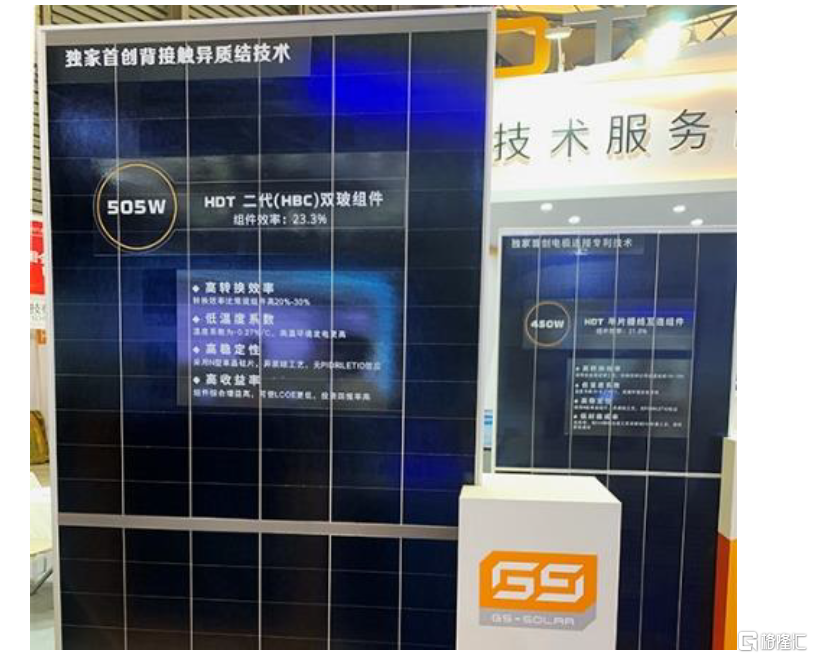

電鍍技術的提效效果也在各個廠商有了初步驗證結果。國電投在2018年建立了兆瓦級的電鍍銅柵線HJT電池中試線,並在2021年初做到了24.5%的平均效率。金石能源在2021年就推出了電鍍銅柵線HBC組件,組件效率達到了23.3%,中試線的電池效率最高能超過26%;同年公司開發了柵線互聯技術,進一步發掘銅柵線更大高寬比和更低電阻率特性帶來的提效極限。2021年11月海源復材公吿了和捷得寶合作建設5GW的電鍍銅HJT產能,通過結合所有環節的最新技術來驗證新路線的降本增效成果,首條線規劃投產600MW。

圖表20:金石能源在2021年上海SNEC展示的HBC雙玻組件

資料來源:金石能源官網,中金公司研究部

電鍍銅設備逐步從進口轉向國產

電池片廠商使用的電鍍銅設備也逐漸由進口轉向國產。目前海外主要電鍍機供應商是Meco和RENA,其中Meco是較早提供量產整線電鍍機的廠商之一,跟SunPower合作製成了Maxeon系列。RENA主要為國內前期的開發提供了整線設備,合作的電池片廠商包括了晶科、天合、愛旭等頭部企業。捷得寶從2018年供給國電投開始,目前具備量產整線設備提供能力,根據海源復材公吿,捷得寶目前其在持續進行銅柵線驗證的客户,國內外共有12家,其中8家的技術路線是HJT,其他4家則是TOPCon。金石能源的佈局也比較早,2016年就開始在公司內部進行電池片測試和生產。蘇州太陽井2017年成立,致力於提供HJT全新低成本銅製程Turnkey整體解決方案,目前已申請國內外專利70餘項,其中近30項專利已獲得授權,公司先後獲得光伏行業龍頭企業通威股份的兩輪戰略投資,2022年11月光伏HJT設備新產線項目在蘇州正式啟動。

國內亦有其他設備廠商向電鍍銅設備拓展。其中進展較快的有東威科技和羅博特科,根據各公司公吿,東威科技光伏電鍍設備目前已通過中試線階段,下一步是解決成本問題;羅博特科預計2022年12月將在合作客户端逐步完成銅電鍍設備的樣機配套。東威科技是PCB電鍍的龍頭企業,2021年開始佈局光伏行業;羅博特科專精光伏設備自動化方向,在HJT電池路線的自動化上已經迭代到第三代產品。其他進入的企業還有芯碁微裝,研究方向為泛半導體的直寫光刻設備,根據公司公吿未來也將進入光伏行業,提供圖形化的另一個方向。

成本測算:不僅在於金屬化環節的降本,提效和組件端優勢也應重視

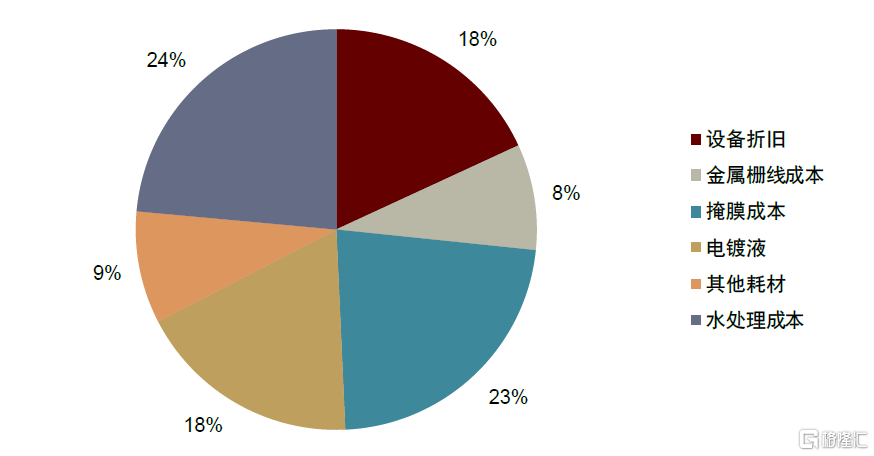

我們估計,電鍍銅整線量產後,在良率為95%的背景下,電鍍銅環節的總成本為0.13元/W左右:

► 設備折舊:我們估計當前電鍍銅整線設備價值量大概在1.5~2億元/GW左右,而絲網印刷在3000~5000萬元/GW的水平,此外,電鍍銅的設備目前仍然面臨良率低和產能低的問題,為當前電鍍銅工藝產業化的重要瓶頸;

► 銅成本:包括銅柵線成本和種子層銅成本。考慮到銅的價格僅為銀的1/100左右,同時銅柵線可以比銀柵線更窄,因此我們認為銅柵線成本在整個成本佔比較低;此外,銅成本還包括底銅成本,我們估計大概在0.005元/W左右。

► 掩膜成本:掩膜分為幹膜、濕膜等,幹膜的成本較高,我們估計不會成為主流的路線,根據我們的調研,目前膜成本大概在0.025元/W左右,未來仍有下降空間;

► 電鍍液成本:電鍍液成本我們估算為0.02元/W左右;

► 其他成本:主要包括添加劑、靶材、錫等等,我們估計合計0.015元/W左右。

► 水處理成本:我們估算水處理成本大約在0.01元/W左右;

► 人工和水電:我們估計在0.02~0.03元/W左右。

圖表21:電鍍銅工藝段成本拆分(2022E)

資料來源:捷得寶官網,金石能源官網,中金公司研究部

多種金屬化技術同步推進,降本各顯神通。根據我們估算,以HJT為例,目前的低温銀漿成本大約為0.16元/W,若考慮金屬化環節的設備折舊和人工水電,大約在0.18元/W。若電鍍銅工藝量產且良率過關,我們認為其相對於絲網印刷具備優勢。長期來看,由於HJT將導入銀包銅和0bb,若銀包銅降低至50%銀含量+單W漿料耗量在0bb技術下降到12mg以下+銀包銅漿料充分國產化,則我們估計絲網印刷+銀包銅+0bb的方式有可能將漿料成本降低到4分錢/W左右,但銀包銅的可靠性,0bb帶來組件設備成本上升,以及國產銀包銅導入需要時間,都是產業需要解決的問題。此外,激光轉印也在加速推進,我們估計當前有望降低漿料用量30%以上。我們認為,在HJT領域,銀包銅+絲網印刷/激光轉印+0bb與電鍍銅工藝目前齊頭並進,均有降本潛力。但若把視角從短期的金屬化成本對比拉長到更長期,隨着光伏終端裝機需求端不斷增長,稀有金屬銀耗量的增加將成為長期的瓶頸,解決稀有金屬耗量大在未來可能愈發迫切,電鍍銅具有長期優勢。另外,除了金屬化環節的降本,電鍍銅的提效和組件端優勢同樣值得重視。

市場空間:電鍍銅技術蓄勢待發,設備空間放開有望

目前尚未有GW級別的光伏電鍍銅整線在量產,我們估計當前的設備價值量單GW大約在1.5~2億元,相當於新建一條TOPCon產線的投資額。電鍍銅產業化需要在設備成熟度和材料降本上繼續發力。我們預計未來導入量產後可以降低到1億元/GW。

分設備來看:我們估計當前曝光機PVD約為5000萬元/GW左右,曝光機大約在3000~5000萬/GW,電鍍機大概在6000萬元/GW,此外還有其他設備如顯影機、刻蝕機等等。

我們預測2026年行業市場空間達到127億元。考慮到電鍍銅目前還處於研發和早期中試階段為主,我們估計2023年會進入行業中試階段,2024年開始小批量的量產,2025年開始進入滲透率加速階段。我們假設在新增N型電池中,電鍍銅工藝段滲透率在2023~2026年分別為2%、5%、20%和50%,單GW價值量分別為2/1.6/1.2/1.0億元,則我們預測電鍍銅設備2023~2026年市場空間分別為6/15/54/127億元,CAGR為178%。其中,到2026年,PVD/曝光機/電鍍機/其他設備市場空間分別達到31.9/36.1/43.3/16.1億元。

圖表22:光伏電鍍銅設備市場空間測算

資料來源:CPIA,國際能源網,中金公司研究部

風險提示

1)技術風險。其他降低銀漿耗量的路線如銀包銅、0BB、鋼網印刷等的成熟速度更快,可能使得金屬化成本快速降低,存在低於電鍍銅整體成本的可能性,在這種情況下,電鍍銅可能無法成為下一代主流技術。

2)設備價格過高風險。目前設備整體成本較高,達到1.5-2億元/GW,遠高於絲網印刷的3,000-5,000萬元/GW,若未來電鍍銅設備整合和投資成本降本不達預期,滲透率達不到預期。

3)相關政策風險。電鍍銅工藝有較多電鍍液、掩膜材料需要進行環保處理,整體環評難度較高,若未來環保政策加緊,電鍍項目的審批更加困難,可能導致量產無法形成預期佈局。

[1]張敏,張治,盧剛等《高效異質結電池金屬化技術發展現狀及趨勢》(2017)

[2]均經過德國弗勞恩霍夫太陽能系統研究所(Fraunhofer ISE)認證。